时间:2015-01-19 返回列表

温馨提示:如果您对我们的产品、服务感兴趣,或者有什么可以帮助您的,您可以点击 在线咨询与我们在线交谈或者拨打我们的客服电话: 0371-6777 2626

石灰窑在生产过程中的能耗高,环境污染严重,给企业生产加工带来了很多问题,因此,对石灰窑进行节能环保改造已经成为回转窑厂家目前的重要工作。为此,我公司对石灰窑设备进行了全面的技术改造。

.jpg)

1、上料工艺落后

原气焦混烧石灰窑上料采用的是人工对镁质石灰石及焦丁进行过磅、混匀。工人的责任心、技术水平的高低对人炉料的计量准确性及混匀效果影响相当大,从而影响到产品质量的波动。

2、供风不合理

改造前设备的助燃风和冷却生石灰的冷却风均是由一台离心式鼓风机供给,司炉工根据煤气波动对助燃风进行调整时就必然造成冷却风的波动,而调节冷却风时又会对助燃风造成波动,使竖炉操作始终处在波动情况下,进而造成炉况不稳影响产品质量。

3、能耗高

石灰生产是通过上料小车由炉顶将原料石灰石和燃料焦丁一同加入,经过竖窑预热带进入焙烧带加热分解石灰石,而另外一种燃料——高炉煤气是与助燃空气直接从焙烧带进入竖窑参与石灰石加热分解,因两种燃料着火位置及高温点不同而使焙烧带拉长,使火焰不能集中,造成煅烧强度不够,延长了石灰石分解时间,降低了热效率造成石灰窑改造前的每吨生石灰耗高炉煤气1680m3/t、焦丁71.95kg/t的高能耗状况。

4、粉尘对环境污染大

由于窑顶烟气没有进行降尘处理而是直接向天空排放,烟气中颗粒粉尘对周边环境造成严重的空气污染,起密封作用的星型出灰器使用年限过长,转页耐磨衬磨损,出灰时漏风严重,产生大量的扬尘,造成出炉工工作环境的恶化,极大的损害了职工的身心健康,加大了清扫卫生工作强度,又极易造成电气设备事故。

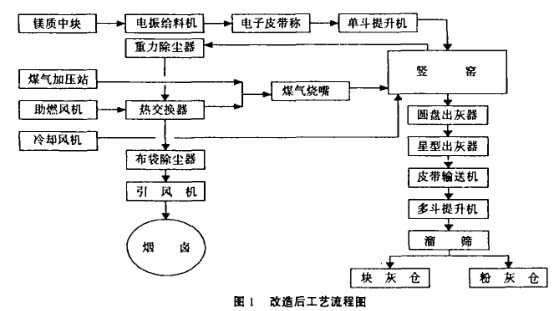

我们针对存在的问题,经过充分论证决定对两座石灰窑上料、供风、供气、出灰、增设除尘系统及配套电气进行全面改造,改造后工艺流程见图1。

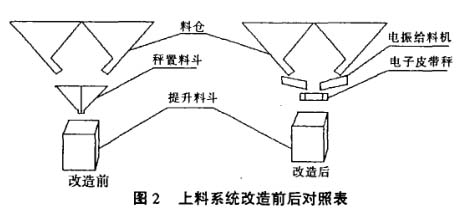

1、对上料系统的改造

取消电子秤及原焦丁配加系统,改为电振给料机及电子皮带秤配料,改造前后对比如图2。

极大的减少了工作量及人为对配料的影响,由于实现了自动配料减少了配料岗位定员工人,提高了劳动生产率。

2、供风系统改造

将原一台风机即供一次风(助燃风)又供二次风(冷却风)改为两台风机供风,根据一次风与二次风的不同工艺要求加配不同的风机,解决了生产操作过程中因一台风机供风造成调节一次风、二次风之间的相互影响。

同时,一次风经过热管换热器预热至220℃左右,通过烧嘴与煤气同时进入竖窑参与燃烧,使煤气燃烧更加完全,既回收了热量又减少了废气量及其带走的热量,还能提高产量6%~10%,二次风经过竖炉底部进入冷却高炉石灰过程中,本身温度上升再进入焙烧带参与焙烧。

3、烟气除尘系统改造

在两座石灰窑顶部加装集烟罩并用管道引出,通过重力除尘器将大颗粒粉尘除去后,再进入管式换热器将助燃空气进行换热后进入布袋除尘器,后面通过烟囱达标排放。

4、出灰系统改造

①对原跑风严重的星型出灰器进行更换,采用密封性能更好的出灰器。②改两条出灰皮带为一条出灰皮带,减少了一个扬尘点。③对皮带进多斗提升机、多斗提升机进料仓和成品放料点的扬尘点,通过管道并人烟气布袋除尘系统,彻底解决了粉尘污染的问题。

通过这次改造,工艺布置的更为完善、能源利用更为合理,使能源肖耗大大降低,产品质量也得到了大幅度提高见表1。

.jpg)

经过几个月的生产实践,要进一步降低石灰能耗有以下建议。

①改单预热为双预热,即对人炉高炉煤气也要进行预热,以进一步提高热效率。

②加强操作的优化,特别是风、煤气的配比及一、二次风的合理搭配以及稳定的加料量和出灰量。

③提高煤气热值,及使用转炉煤气或在高炉煤气中配人一定量的焦炉煤气,以减少烟气量及其带走的热量。

总之,我公司通过对石灰窑优化设计改造之后,性能大大提高,实现了节能降耗,受到客户的喜爱,欢迎前来选购。

钢铁工业是我国CO2排放的重点行业,但对CO2回收利用鲜有研究和工程应用,本文将通过山东某钢厂石灰窑烟气CO2回收利用项目,介绍钢铁工业烟气CO2的回收利用情况。

石灰窑设备对于我们来说使用是非常重要的,我们使用的目的是使用石灰窑设备将我们的物料运行成我们需要的结果,而在我们使用过程中,让我们担心的就是石灰窑部件的摩擦,比如说电机方面,如果摩擦过大就会出现发热现...

石灰窑是工业炉的一种,是为煅烧从矿山开采的块状石灰石而开发的专用炉。将石灰石投入到炉中,经过预热、煅烧和冷却工序,生产生石灰。石灰窑根据炉子的形式分为竖窑、回转窑、焙烧窑和环状窑等,根据原料的状态和生...