时间:2015-01-03 返回列表

温馨提示:如果您对我们的产品、服务感兴趣,或者有什么可以帮助您的,您可以点击 在线咨询与我们在线交谈或者拨打我们的客服电话: 0371-6777 2626

选煤厂加工过程中,对煤泥的脱水干燥是重要的环节,直接影响成品的水分含量,影响产品质量及最终的售价,所以,行业内一直都十分注重对煤泥干燥技术的研究。本文将就煤泥干燥技术及其正确选择进行详细讲解。

目前煤泥干燥技术主要有高温干燥、低温干燥与蒸汽干燥等三种技术方式,每种方式均由不同的工艺方法来实现。高温干燥技术是传统的干燥技术,低温干燥技术是近年来出现的干燥技术,蒸汽干燥技术则应用较少。

1、高温干燥技术

高温干燥技术利用热风炉、热烟气直接干燥,一般是煤在600℃左右高温烟气环境下实现的,其中滚筒式干燥工艺和旋翼式干燥工艺是高温干燥技术的典型代表。

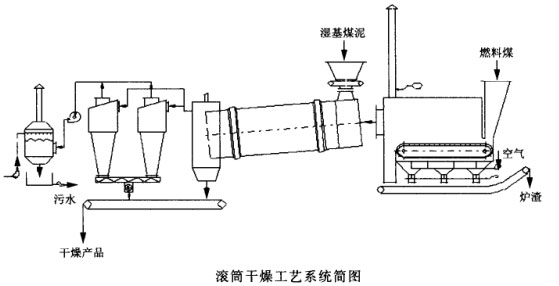

滚筒干燥工艺核心设备为滚筒烘干机,多采用顺流式操作。工艺系统如图1所示。

旋翼式干燥工艺的核心设备为旋翼式烘干机。煤泥在干燥机腔内充分弥散,强化了煤泥与热风的换热效果,提高了煤泥传热效率,缩短了煤泥传质时间,使煤泥在干燥机内停留的时间短,热交换效率高,处理量加大。

高温干燥技术的优势在于:高温于燥技术出现较早,是传统干燥技术,工艺设备成熟稳定,性能可靠,尤其滚筒干燥工艺已经过多年工业实践应用,技术成熟完善,投资低,入料煤泥粒度范围较宽,一般粒度≤200mm的物料均可进入干燥滚筒,并且干燥工艺所用热源可以就地取材,既可以用燃气,又可以用煤炭。

缺点是:高温干燥需要外加热源,存在易燃、易爆现象,干燥效率相对较低;干燥后的煤泥容易返潮。另外,在高温干燥过程,设备结构受热易变形,维护成本较高。

2、低温干燥技术

低温干燥技术一般是指煤泥在250℃以下直接实现干燥。目前主要有真空射流干燥和微波干燥两种形式。

真空射流干燥是一种非传递原理的脱水方法,干燥温度控制在60℃以内就可以实现。微波干燥是一种新型的干燥方式,可在90~100℃度之间实现对煤泥的干燥。

低温干燥技术的优势在于:干燥过程温度较低,整个过程不需外加热设备,燃烧爆炸风险小,干燥后煤炭回湿少,复吸程度较少,并且干燥出的水可回收,无烟气和废水排放。另外,真空射流可实现不同材料的合并与同质化,能达到较佳的燃烧效率;微波干燥具有特别的选择性加热特点,瞬时加热损耗低,且具有不存在余热等优势,干燥效率较高,后期维护费用较低。

缺点是:低温加热是近年来出现的干燥技术,目前技术与设备还不十分完善,且初期投入过高。此外,处理量较小是其推广应用的瓶颈。

1、煤质适应性

不同的煤质条件适应于不同的干燥技术,在选择方案前,应尽可能地对煤质进行化验,具体了解特定煤泥水分大小(如内水和外水)、脱水和吸水性能,并结合该地区同种煤质干燥案例进行比对,从而选择较适合的煤泥干燥方案。

2、实际生产环境

特定现场不仅要根据现场空间选择技术方案,而且要结合自身资源条件选择方案,比如热源的选择,需要考虑烧气时供气能力是否充足,烧煤时是否满足环保要求,用电时负荷是否允许等。所有这些都是方案选择的前提条件。

3、气候环境适应性

特定现场要根据自身的气候环境特点选择适合的技术方案。

4、工艺较优性与成熟性

传统方案具有成熟、完善的优点,新的工艺方案则技术较优、效率高、能耗低,具有传统方案所不具备的创新性。如何取舍,既需要综合考虑使用、维护,又要从长远发展的眼光来进行论证。

5、投资、维护与运行成本的考量

在选择方案时,不仅要看初期投资,而且要看设备维护成本、配件费用、配件供应、设备折旧、人工费以及运行过程中发生的费用、使用年限等,需综合考虑之后再选择一个经济的方案。

6、考虑安全、环保、节能的综合因素

煤泥干燥技术的应用能够大大提高煤炭的副产品的附加值,从而实现煤炭行业新的利润增长点,因此意义重大。我公司为了满足煤泥干燥技术的需求,打造了较优的煤泥烘干机等烘干设备,欢迎前来选购。

煤泥烘干机采用特别的打散装置,可将具有高湿、高粘结性的煤泥打散后烘干,这样可以加大煤泥与热风的接触面积,从而使热利用率得到极大地提高,而且煤泥烘干机烘干后的煤泥可直接作为燃料使用,使得煤泥变废为宝,达...

煤泥处置大部分都是土地利用、卫生填埋、建筑材料等。而常用的煤泥处理设备就是煤泥烘干机。煤泥烘干机能更好处理煤泥,让煤泥得到充分的利用。

烘干机的种类太多了,目前我们公司也生产了煤泥烘干机,这种烘干机对于我们来说有着重要的意义,具体的我们还是先了解下我们的煤泥烘干机,然后再做决定,使我们的煤泥烘干机能够更加快速的融入到我们用户的心中,让...

煤泥烘干机在烘干过程中控制粉尘扩散是必要的,我们通常采用排风系统,密闭控制,消除高度势能差三种方法进行控制粉尘的扩散。

“金九银十”,就是说在时间上因为九月份和十月份农业收获季节,开始进入秋收,按照人的收支消费心理,在花钱方面,投资方面心情带动各行业,只要进入到秋天,延续到冬季,特别是临近两节,家庭消费明显增加,是一个...

煤泥烘干机,工业烘干机行业是近几年新兴起的一个行业,技术的革新和完善使煤泥的烘干处理实现了工业化、自动化。煤泥烘干机可以将煤泥干燥降水后生产工业型煤,代替矿区的部分自用煤,实现就地消化,既可节约能源、...